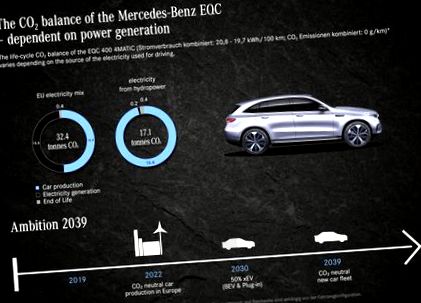

Durabilitatea ia mai multe forme. Mercedes-Benz are ambiția de a dezvolta produse extrem de ecologice în segmentul său de piață. În ceea ce privește autoturismele, în cadrul viziunii „Ambition 2039”, Mercedes-Benz încearcă să atingă obiectivul de a furniza o flotă de vehicule noi cu emisii neutre de CO neutru pe parcursul a 20 de ani.

Sub forma modelului Mercedes-Benz EQC 400 4MATIC, anul acesta compania lansează primul vehicul Mercedes-Benz din cadrul produsului și tehnologiei EQ. Acest model tocmai a trecut cu succes o inspecție ecologică cuprinzătoare. Rezultatul a fost verificat pe larg de TÜV Süd.

Controlul ecologic se bazează pe un echilibru ecologic, în care efectele ecologice ale unui autovehicul personal sunt verificate pe parcursul întregului ciclu de viață, adică de la extracția materiilor prime prin producție și utilizare până la evaluarea finală. EQC 400 4MATIC este susținut de o conducere care este permanent fără emisii la nivel local,

Calculul se bazează pe puterea motrică, care, în funcție de segment, ajunge la 150.000 până la 300.000 de kilometri. În cazul EQC, acesta este de 200.000 de kilometri. În funcție de sursa de energie, vehiculele electrice pot compensa inițial emisii mai mari de CO2 în timpul producției, în funcție de sursa de energie. Dacă vehiculele electrice pot fi operate numai cu surse regenerabile de energie, emisiile de CO2 vor fi reduse cu până la 70% pe parcursul ciclului de viață comparativ cu vehiculele cu motor cu ardere internă.

Obiectiv: emisii de CO2 neutre de la instalația de producție

În alt mod, în aceleași condiții, producția de vehicule electrice produce mai multe emisii de CO2 decât producția de vehicule cu motor cu ardere internă, deoarece este nevoie de mai multă energie, în special pentru producerea de celule de baterii. Prin urmare, perspectiva consumului de energie pentru producția neutră în CO2 este cu atât mai importantă.

Mercedes-Benz dorește să atingă acest obiectiv încă din 2022. Până atunci, toate fabricile europene ar trebui să producă emisii neutre de CO2. Un pas pe această cale în Germania este electricitatea, care provine de la parcuri eoliene, al căror sprijin în temeiul Legii privind energia regenerabilă (EEG) va expira după 2020. Mercedes-Benz este primul mare client industrial care a primit această energie electrică.

Astfel, compania asigură funcționarea pe termen lung a acestor turbine eoliene din nordul Germaniei. Electricitatea ecologică din parcurile eoliene ar trebui folosită și pentru producerea vehiculelor EQC la uzina Mercedes-Benz din Bremen, precum și pentru producția de baterii la compania germană ACCUMOTIVE din Kamenz, Saxonia. La centrul pentru clienți din Bremen, vehiculele EQC sunt, de asemenea, încărcate cu energie solară înainte de a fi predate clientului.

Condus cu emisii neutre de CO2

Mercedes-Benz se străduiește să se asigure că producția în propriile fabrici europene are emisii neutre de CO2 începând cu 2022. În faza de utilizare, șoferul poate influența chiar imediat echilibrul vehiculului său electric - în funcție de curentul pe care îl trage. Echilibrul de mediu, în special cel de CO2, arată similar într-o evaluare concretă a întregului ciclu de viață al unui Mercedes-Benz EQC cu o capacitate de conducere de 200.000 de kilometri.

În prezent, producția sa eliberează 16,4 tone de CO2. Dacă bateriile sunt încărcate cu energie electrică din mixul energetic al UE, emisiile vor crește cu încă 16 tone. Cantitatea de CO2 eliberată este, așadar, în total de 32,4 tone. Dacă se folosește energie electrică mai curată pentru a încărca bateriile, amprenta emisiilor de CO2 poate fi redusă de aproape două ori mai mult în cazul EQC la un total de 17,1 t CO2 (producția de autoturisme, consumul de energie de conducere, sfârșitul ciclului de viață).

Evaluarea echilibrului energetic

Factori similari sunt importanți atunci când se evaluează echilibrul energetic. Acest lucru se datorează faptului că eficiența generării de electricitate diferă semnificativ în funcție de sursa primară de energie utilizată. Ca urmare, consumul de energie al resurselor se schimbă.

În acest calcul, metoda de obținere a energiei și, prin urmare, consumul tipului primar de energie pentru funcționarea vehiculului diferă (curent din mixul energetic din UE sau electricitate din centrala hidroenergetică), în timp ce consumul de energie în producția EQC și la sfârșitul ciclului de viață a rămas neschimbat. Și și aici s-a obținut un rezultat similar: energia regenerabilă în timpul conducerii reduce echilibrul energetic global al EQC de la 722 la 478 gigajoule - o economie de aproximativ 34%.

Utilizarea responsabilă a resurselor: utilizarea materialelor și reciclarea

Cu toate acestea, controlul ecologic cuprinzător nu se referă doar la emisiile de CO2 și consumul de energie: pentru a evalua performanța de mediu a unui vehicul, experții iau în considerare toate emisiile, precum și utilizarea și consumul de resurse pe tot parcursul ciclului de viață.

În comparație cu un vehicul convențional cu motor cu ardere internă, componentele specifice ale acționării EQC sporesc utilizarea materialelor și a energiei în producție. Deoarece motorul cu ardere internă, transmisia și perifericele motorului și transmisia nu se aplică în acest caz, proporția de oțel sau fier este redusă. Dimpotrivă, proporțiile materialelor din metale ușoare, polimeri și alte metale sunt în creștere.

compozitia materialului

Greutatea de funcționare a EQC 400 4MATIC este de 2.420 kilograme. Cele mai mari economii s-au înregistrat în oțel și fier la 39%, urmate de metale ușoare (23%) și materiale polimerice, adică materiale plastice (18%).

În timpul dezvoltării, Mercedes-Benz subliniază practic reducerea constantă a utilizării resurselor și efectele materialelor utilizate asupra mediului. Până în 2030, marca Mercedes-Benz vrea să reducă utilizarea surselor primare în tehnologia propulsorului și a bateriei cu 40% comparativ cu vehiculele hibride electrice și reîncărcabile actuale.

Utilizarea materialelor care economisesc resursele naturale, precum plasticul reciclat și materiile prime regenerabile în vehicule, se extinde deja astăzi. Acest lucru creează o nouă țesătură de înaltă calitate pentru huse de scaune Response, care a fost dezvoltată pentru vehiculul EQC și constă în întregime din sticle PET reciclate.

În plus, materialele plastice reciclate sunt utilizate și în căptușeala puțului roții de rezervă sau în capacele de pe partea inferioară a compartimentului motorului. De asemenea, sunt utilizate materii prime regenerabile, cum ar fi kenaf, lână și hârtie. Fibrele Kenaf sunt utilizate, de exemplu, în căptușeala compartimentului de încărcare și hârtia este din nou folosită ca miez de fagure în fundul de încărcare.

Cu noul EQC, un total de 100 de componente, inclusiv piese mici, cum ar fi butoane de prindere, piulițe din plastic și elemente de fixare cu o greutate totală de 55,7 kilograme, sunt realizate parțial din materiale ecologice.

A doua viață a bateriei

În timpul dezvoltării vehiculului, Mercedes-Benz dezvoltă un concept pentru fiecare model de vehicul, în care toate componentele și materialele sunt analizate în funcție de adecvarea lor pentru diferitele etape ale procesului de reciclare. Prin urmare, materialele tuturor modelelor de autoturisme Mercedes-Benz conform ISO 22 628 sunt până la 85% reciclabile și până la 95% reutilizabile. Există, de asemenea, un Mercedes-Benz EQC. Cu toate acestea, reciclarea nu înseamnă în primul rând readucerea materialelor în circulație.

Compania participă activ la cercetarea și dezvoltarea noilor tehnologii de reciclare pentru a implementa lanțul relevant de procese și pentru a asigura cererea viitoare de resurse în domeniul mobilității electrice. Cunoștințele despre reciclarea bateriilor litiu-ion au fost colectate până în prezent în numeroase proiecte de cercetare și în colaborare cu furnizorii și partenerii de eliminare a deșeurilor.

Reciclarea substanțelor materiilor prime uzate, cum ar fi litiu, nichel, platină, cobalt și pământuri rare, este o parte integrantă a evaluării și este, de asemenea, luată în considerare la proiectarea conceptului de componente. Pentru procesul de reciclare a bateriei, marca Mercedes-Benz a identificat patru etape și a dezvoltat procese adecvate:

- Reutilizare: reutilizarea bateriei. Reprocesarea aici este limitată la curățarea și înlocuirea pieselor - durata de viață limitată, cum ar fi siguranțele.

- Reparare: această reparație mai profundă include în plus reparații ale bateriei. În acest fel, modulele individuale ale sistemului de baterii pot fi înlocuite.

- Re-fabricare: acest proces implică dezasamblarea completă a bateriei până la celulele individuale. După sortare, verificare și înlocuire a componentelor, sistemul bateriei poate fi reasamblat.

- ReMat: Acest proces implică reciclarea substanțelor și recuperarea substanțelor valoroase conținute. Compania a înființat deja un centru central de reprocesare în Mannheim pentru reciclarea produselor de baterii de înaltă tensiune.

La înființarea filialei 100% Mercedes Benz Energy GmbH, Daimler s-a concentrat în special pe ReUse pentru stocarea staționară a energiei: ciclul de viață al unei baterii vehicul încărcate de rețea sau al unei baterii electrice nu trebuie să se încheie cu funcționarea vehiculului - aceste baterii pot fi reutilizate ca dispozitive staționare de stocare a energiei.

Cu o astfel de utilizare, pierderile mici de putere nu sunt semnificative, ceea ce se estimează că permite funcționarea economică în aplicații staționare timp de cel puțin încă zece ani. Utilizând în continuare module litiu-ion, utilizarea lor economică poate fi dublată, ca să spunem așa. Primul rezervor de baterii recondiționat a fost conectat la rețea în octombrie 2016 la sediul REMONDIS din Lünen, Westfalia.