Oportunitate de dezvoltare profesională. Ce vă poate oferi acest studiu?

Îmbunătățiri pot fi găsite în fiecare proces de producție și depinde de fiecare dintre noi cum le putem transforma în buna funcționare a proceselor. Studiul de masterat al ingineriei industriale este una dintre metodele de a ști cum să descoperi potențialele proceselor de producție și să știi cum să le folosești eficient.

Sigur, studierea nu este ușoară. Doar pentru că o persoană în zilele noastre, dacă trebuie să facă ceva în plus, de multe ori necesită timp dincolo de sarcinile normale de muncă. Prin urmare, cheia studiului de masterat este de a alege subiectul potrivit la început și de a atribui un manager de proiect relevant de la IPA Slovacia, cu care studentul rezolvă și consultă sarcina. Studiul este legat de instruiri practice direct în companii producătoare.

Rezultatele studiului de master sunt exprimate de managerii companiilor ai căror studenți au finalizat studii de un an:

„Această lucrare nu este„ lucrare master pentru lucrare master ”. Este un ghid util care a fost folosit și în contextul schimbărilor treptate din societate. ” J. Berith/VRM, a.s.

"Cantitatea de economii realizate are un impact major asupra economiei de funcționare." D.Molin/KOVONA SYSTEMS, a.s.

Bucurați-vă de un mic eșantion de proiecte master

Creșteți productivitatea procesului selectat pe produsul UM

Scopul lucrării Master a fost de a optimiza munca managerilor pe ansamblul UM linie D folosind instrumente lean adecvate.productivitate pe o linie dată. Solverul a fost optimizat prin analizarea proceselor prin intervale de timp ale sortatoarelor și prin BasicMosty.

După analiza intervalelor de timp, cercetătorul a pregătit o propunere pentru împărțirea activităților pentru angajații individuali. Comparația a constatat că îmbunătățirea generală este posibilă în toți indicatorii monitorizați care afectează productivitatea în sine: 1. reducerea numărului de angajați - 1 lucrător/schimbare, 2. creșterea utilizării lucrătorilor cu 23.79% și 3. creșterea productivității parțiale pe lucrător/schimbare cu 85 buc. Maestrul muncii a subliniat economii de costuri potențiale de 58% prin redistribuirea activităților angajaților în locuri de muncă individuale și printr-o utilizare mai eficientă a potențialului angajaților în liniile de producție individuale. Cercetătorul a ajuns la concluzia că, pentru funcționarea cu succes a proceselor în viitor, cartografierea detaliată a proceselor individuale cu o redistribuire a activităților, astfel încât să evite activitățile care nu aduc nicio valoare adăugată. În același timp, el a afirmat că toate schimbările pot fi puse în aplicare prin formarea continuă a managerilor.

Solverul: Jozef Boško, BSH Drives and Pumps s.r.o. Michalovce, o filială a BSH Hausgeräte GmbH, s-a concentrat pe dezvoltarea și producția de motoare electrice și electronice de control și gestionare pentru produsele albe.

Creșterea performanței CT și a stabilității în fluxul de material pentru produsul selectat

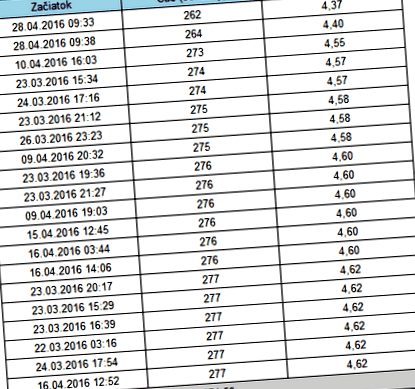

Cercetătorul s-a concentrat pe creșterea stabilității și performanței CT pentru a îndeplini cerințele clienților și standardul global Nemak prin crearea unor condiții mai bune pentru procesul de fabricație prin eliminarea deșeurilor care reduc stabilitatea și performanța CT și îmbunătățirea standardelor. Ea a format o echipă de colegi slovaci și a folosit și colegi în cadrul corporației. Problemele au fost definite: timpi de ciclu ideali incorect, timp instabil al operatorului, așteptare din ladle, clește nepotrivită, mișcări mecanice ale mașinii, închiderea barierei de siguranță. Un punct important de intrare a fost determinarea timpului ideal al ciclului, din care au fost derivate soluțiile ulterioare. Aplicația NORIS a fost o parte importantă a metodologiei, unde toate CT-urile de pe dispozitive au fost înregistrate și cele mai scurte 20 de CT-uri pentru produs și dispozitivul dat au fost definite (vezi Fig.).

Solverul: Martina Paalová, Nemak Slovacia s.r.o., Žiar nad Hronom, membru al grupului NEMAK cu sediul în Monterrey, Mexic - cel mai mare furnizor de chiulase și blocuri de motoare din lume.

Creșterea funcționalității cuptoarelor rotative

Motivul principal al proiectului Master a fost: 1. să găsească utilaje critice care să provoace cele mai mari perioade de nefuncționare în cuptoarele rotative, 2. să reducă costurile de nefuncționare și 3. să reducă rata de defecțiune a acestor dispozitive. O soluție adecvată a fost metoda DMAIC, brainstorming, brainwriting 6 - 3 - 5, FTA și diagrama Pareto.

FIG. Diagrama pareto arată numărul de defecțiuni la utilaje DP specifice în perioada monitorizată noiembrie 2015 - martie 2016

Soluțiile propuse au vizat nu numai mașinile, ci și personalul care se ocupă de acest echipament. Baza pentru calcul a fost pierderile calculate în starea inițială și nouă înregistrate în sistemul companiei de informații. Din datele colectate, a fost identificat utilajul care provoacă întreruperi. Măsurile corective au salvat pierderile din funcționarea cuptoarelor rotative prin reducerea timpilor de nefuncționare cu 26.897 EUR.

Solverul: Ján Chlebuš, SMZ, a. s., Jelšava, cea mai mare fabrică de extracție și prelucrare a magnezitei din Slovacia și în același timp unul dintre cei mai mari producători din lume de magnezie arsă "DBM".

Dezvoltarea unui nou sistem de întreținere

Cercetătorul a proiectat un sistem de întreținere inovator, cu implementarea sa ulterioară. Datorită sferei subiectului, a fost selectat locul de muncă al robotului de sudură. În analiza detaliată a defecțiunilor sistemului de întreținere, defecțiunile mașinii au fost înregistrate și evaluate manual. În acest fel, a fost implementat un sistem simplu pentru înregistrarea problemelor mașinii, urmat de pași pentru a aborda cauza principală și măsuri pentru a preveni reapariția erorilor.

Schimbarea sistemului de întreținere a contribuit la relevarea deficiențelor proceselor de producție ale companiei:

- introducerea monitorizării eficienței, clasificarea regulată și înregistrarea defecțiunilor robotului de sudură a dus la o creștere a disponibilității anuale a robotului de sudură cu 5%,

- prin optimizarea întreținerii polizoarelor, a disponibilității acestora și, astfel, a crescut și productivitatea lucrătorilor din atelierul de sudură, a crescut procentul de ardere a arcului în timpul sudării,

- monitorizarea întreținerii la cabina de sablare și metoda de reparații a crescut disponibilitatea acestora cu 5%,

- pentru frezele orizontale, a fost introdus un sistem mai strict de întreținere a frezelor orizontale, ceea ce a dus la o creștere a performanței cu 7,76%,

- documentația pe hârtie pentru dispozitivele individuale a fost scanată în formă electronică în pregătirea proiectului de introducere a documentației electronice,

- numărul de ore petrecute de personalul de asamblare efectuând reparații a fost redus de la 2.685 ore la 755.57 ore.

Creșterea performanței a reprezentat economii generale 47.095 €. Compania se angajează în fabricarea la comandă, prin urmare creșterea vs. scăderea performanței se datorează în mare parte conținutului comenzii într-o anumită perioadă de timp, adică. 30% din fondurile economisite pot fi alocate măsurilor luate și 70% conținutului comenzii. Ar fi de mare beneficiu dacă toate datele despre funcționarea mașinii, erorile și defecțiunile ar fi înregistrate folosind dispozitive digitale pentru a evita inexactitățile cauzate de factori umani, a concluzionat rezolvatorul.

Solverul: Peter Ďurčo, de la KUENZ-SK, s.r.o., cu sediul în Kechnec, o filială a companiei austriece Künz, care se ocupă cu producția de macarale și mașini pentru curățarea orificiilor de alimentare ale centralelor hidroelectrice.

Optimizarea producției Veka X-tend

Munca masterului s-a axat pe creșterea productivității locurilor de lucru de pre-asamblare a capacului Xtend într-un an, introducerea standardului 5S la locurile de lucru de pre-asamblare și asamblare, introducerea standardului TPM și introducerea sistemului ZF Automotion +. Cu soluția propusă de mutare a ansamblului capacului XTend pe linia automată V6, produce cu 24% mai multe vârste decât cu aceeași ocupare a liniei V1. În operațiune în două schimburi, este cu 240 de bucăți mai mult pe zi, i. 1.200 în plus pe săptămână, ceea ce înseamnă o creștere a vânzărilor de 26.664 EUR pe săptămână.

Solverul: Jan Bakaj, ZF Slovacia, a.s. - o filială a ZF Holding Austria GmbH în Trnava și Levice. Produce componente de propulsie și șasiu pentru autoturisme.

Acestea au fost descrise pe scurt ca Master Projects 2016. Credem că v-am inspirat parțial. Datorită studiului, unii angajați au avut ocazia să-și schimbe funcția de senior. Au câștigat mai multă încredere din partea conducerii.

"Se merită! Să fiu membru al familiei de inginerie industrială Mastrák. "- este link Master of solvers 2016 pentru alții care caută soluții optime pentru eficientizarea proceselor de producție.

- Slovacia a câștigat un arbitraj împotriva unei companii care dorea să exporte apă minerală în Polonia Žiga reacționează la Nový

- Dansează și ridică gantere cu seniori, proiectele din Marea Britanie dezvoltă echilibru sau forță în oamenii din învățământul superior

- Pro; m n; vedere la acest bungalou 1083 - Proiecte

- Proiecte de case familiale

- Sunt mai bine din cauza iubirii